铝的熔点 不仅仅是一个数字,它还是影响各行业设计、加工、性能和采购决策的关键因素。对于工程师和采购经理来说,了解这个热阈值可以更明智地选择合金、制定更好的生产计划和进行经济有效的材料采购。

铝的熔点是多少?

"(《世界人权宣言》) 铝熔点 正是 660.3°C(1220.5°F).与纯铝不同,工业铝合金的熔化范围受硅、铜、镁和锌等元素的影响,这极大地影响了其实际可用性和加工条件。

典型铝合金熔点:

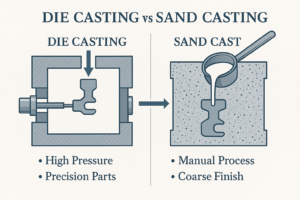

在工业应用中,铝合金通过各种制造方法进行加工,每种方法都有不同的性能和材料要求。其中包括 压铸, 砂型铸造和 锻造加工 是应用最广泛的方法。每种方法都需要特定的合金特性:压铸需要高流动性和出色的可铸性,砂型铸造则需要适合大型复杂几何形状的合金,而锻造合金则需要针对挤压或轧制等变形工艺进行优化。每种合金的熔点在决定其是否适用于这些工艺方面起着至关重要的作用。

以下是按加工方法分列的常用铝合金的典型熔点:

压铸铝合金

| 合金名称 | 熔融范围 (℃) | 熔融范围 (℉) | 主要特性 |

| A380 | 538-593 | 1000-1100 | 优异的铸造性、中等强度、良好的耐腐蚀性 |

| ADC12 | 570-610 | 1058-1130 | 高流动性,出色的模具填充,常用于亚洲地区 |

| A360 | 550-610 | 1022-1130 | 卓越的耐腐蚀性和良好的压力密封性 |

| A413 | 560-610 | 1040-1130 | 压力密封性高,孔隙率低,用于流体部件 |

| B390 | 510-595 | 950-1100 | 耐磨性极高,延展性较差 |

砂铸铝合金

| 合金名称 | 熔化范围(°C) | 熔化范围 (°F) | 主要特性 |

| A356 | 557-613 | 1035-1135 | 可热处理,延展性好,是结构件的理想材料 |

| A357 | 545-610 | 1013-1130 | 镁含量更高,强度更好,用于航空航天领域 |

| 319 | 540-595 | 1004-1103 | 良好的可加工性,广泛用于汽车铸件 |

| 443 | 540-590 | 1004-1094 | 良好的耐腐蚀性,通用铸件 |

| C355 | 552-610 | 1025-1130 | 强度高、韧性好,适用于飞机和汽车 |

锻造铝合金

| 合金名称 | 熔化范围(°C) | 熔化范围 (°F) | 主要特性 |

| 6061 | 582-652 | 1080-1206 | 良好的强度和可焊性,应用广泛 |

| 7075 | 477-635 | 890-1175 | 强度极高,航空航天级 |

| 5052 | 607-650 | 1125-1202 | 卓越的耐腐蚀性,可用于船舶和汽车 |

| 2024 | 500-638 | 932-1180 | 高抗疲劳性,航空航天 |

| 3003 | 643-655 | 1190-1211 | 出色的成型性,通用型 |

铝熔点在关键工艺中的影响

高压压铸 (HPDC)

相对较低的 铝熔点 (纯铝约为 660°C)使其成为高压压铸(HPDC)的理想材料。通常情况下,A380 等合金的熔化温度在 538-593°C 之间,可使用钢模进行高效成型。严格的热控制(680-700°C)对于防止气孔或模具损坏等缺陷至关重要。

砂模铸造和永久模铸造

铝的熔点适中,可以使用砂模或铁模等成本效益高的材料,在 700°C 左右的温度下浇注熔融金属,这对重力浇注工艺大有裨益。然而,始终如一的热控制仍然至关重要--浇注合金的温度过低可能导致误操作或模具填充不完整,而温度过高则可能导致收缩空腔或氧化。最佳实践建议将浇注温度保持在高于合金液相点 50-100°C 的水平,以平衡流动性和凝固完整性。

铝熔点与挤压工艺

在挤压工艺中,钢坯会被加热到(400-500°C)以下的温度。 铝熔点这样就能在不熔化的情况下实现变形。这种温度控制可防止表面缺陷,尤其是在 7075 等熔窗较窄的合金中。

焊接和钎焊

铝的熔点相对较低(约 660°C),这给焊接带来了机遇和挑战。精确的热输入至关重要--通常采用交流电氩弧焊等技术来稳定电弧并降低烧穿风险。在钎焊中,Al-12%Si 等填充合金的熔点约为 577°C,因此必须选择熔点阈值高得多的基材,以避免影响被焊接部件的结构完整性。

粉末喷涂和热后处理

虽然粉末涂料的固化温度远低于铝的熔点(通常为 180-200°C),但热暴露仍会影响某些合金的机械性能。例如,固化过度或预烘烤温度超过 250°C 会使 6061-T6 等热处理等级的材料部分退火,从而降低硬度。因此,重要的是要根据合金的热敏感性匹配后处理条件,以保持最终零件的性能。

铝的熔点如何影响制造决策

能源效率和炉子优化

铝的熔点相对较低,约为 660°C,这为生产提供了一个主要优势:降低能耗。与需要较高温度才能熔化的钢或铜不同,铝可在 700-750°C 的熔炉中高效加工。这不仅可以节省能源开支,还能将设备的热应力降至最低,从而延长熔炉的使用寿命,降低维护成本。

此外,铝的可回收性也与这种热特性密切相关。熔化废铝再利用所需的能量仅为初级熔炼所需的 5-10%。因此,铝是现代制造业中最具可持续发展性的材料之一,在不牺牲材料性能的前提下,实现了具有成本效益的循环生产系统。

对工具、模具和设备设计的影响

从模具的角度来看,铝的熔化特性决定了与之相关的大部分设备。铝的熔化范围适中,这直接有利于使用钢模和模具,而不是昂贵的特殊材料。H13 或 1.2344 等普通模具钢可承受铝铸造过程中的热循环,而不会过早出现疲劳或热损伤。

然而,保持稳定的工艺温度至关重要。例如,在高压压铸中,铝熔液必须保持在液相点以上(对于 A380 等合金而言,通常在 680-700°C 左右)。如果温度稍有下降,就会出现冷关或错流等缺陷。反之,过热则有可能导致模具因侵蚀或焊接(熔融金属与模具表面熔合)而退化。这种微妙的平衡需要精确的热管理策略,包括模具涂层、优化冷却通道和实时温度监控。

温度敏感型应用中的合金选择

铝的熔点不仅影响其铸造方式,还决定了其在工作热暴露下的性能。7075 等高性能合金具有出色的机械强度,但熔窗较窄,热稳定性较低,因此不适合温度经常超过 150°C 的环境。

相反,热稳定性较高的合金(如 6061 或 A356)可以承受较高的使用温度,同时保持结构的完整性。这些合金非常适合用于承受中等热负荷的部件,如汽车底盘元件、散热器或发动机附近的外壳。

因此,选择合适的合金不仅要考虑强度或成本,还需要了解最终使用环境的热要求。不匹配可能导致零件过早变形、微结构退化或灾难性故障,尤其是在高负荷或循环条件下。

熔点如何影响行业决策

汽车:优化铸造的材料

汽车行业是利用铝的低熔点的最佳范例。发动机缸体、气缸盖和变速箱壳体等部件通常由 A380 或类似合金制成,以最小的能量输入进行高效铸造。较低的熔点范围加快了生产周期,降低了总体生产成本,尤其是在大批量生产中。

然而,对于热量极高的部件,如涡轮增压器外壳、排气歧管或制动转子,铝是不合适的。这些部件的工作温度远远超过了铝的熔化温度,需要耐热性高得多的材料。

电子产品:可靠的散热与热安全裕度

铝广泛应用于电子外壳和散热器中,它兼具轻质和出色的导热性。大多数电子元件的工作温度都低于 150°C,这个温度范围完全在 6061 或 ADC12 等合金的安全范围之内。

在焊接(温度可达 250°C)等过程中,必须避免铝外壳软化或变形。这需要通过精心的合金选择和设计修改来实现,从而确保热敏电子元件在不影响材料完整性的情况下得到保护。

结论:为什么熔点在每个决策中都很重要?

了解铝的熔化行为不仅仅是理论上的练习,它还是有效设计、制造和采购战略的基石。从选择合适的熔炉温度到设计使用寿命更长的模具,从避免使用过程中的热变形到优化能源成本和回收策略,其影响既广泛又深刻。

对于工程师来说,掌握铝的热曲线可确保零件的可制造性和可靠性。

归根结底,铝的熔点并不仅仅是一个数字,它还是一个设计限制因素、成本驱动因素和性能促进因素。对于旨在平衡精度、可持续性和性能的行业来说,这是需要了解的最重要特性之一。