Hızlı Prototipleme ve İsteğe Bağlı Üretim

Smart Home Appliances Industry

En yeni trendlerle beslenen bir pazarda ekibimiz, elektroniklerinizi eğrinin önünde tutmak için hızlı ve hassas kalıp döküm çözümleri sunar.

ISO 9001:2015 Sertifikalı

Anında fiyatlandırma ve DFM

Son İşlem, Birleştirme ve Montaj Sağlar

Sektör Uzmanlarından Tasarım ve Üretim Rehberliği

CastMold Precision Automotive

Basınçlı Döküm Çözümleri

CastMold delivers high-quality aluminum die-cast components specifically engineered for telecommunications applications. Our products meet stringent industry standards for durability and performance in demanding environments. Designed for telecom housings, antenna components, and network equipment, these precision-cast solutions provide reliable protection for critical communication systems.

The manufacturing process ensures consistent quality and dimensional accuracy for seamless integration with telecom devices. Our components maintain stable performance across temperature variations, humidity exposure, and mechanical stress conditions commonly encountered in telecom installations.

Korozyon Direnci

- Aluminum’s natural oxide layer provides long-term protection against environmental degradation.

Lightweight Strength

- High strength-to-weight ratio enables durable yet portable telecom equipment designs.

EMI Shielding

- Effective electromagnetic interference protection for sensitive communication electronics.

Precision Manufacturing

- Tight tolerances ensure proper fit and function in complex telecom assemblies.

Environmental Durability

- Withstands outdoor conditions including UV exposure, moisture, and temperature extremes.

CastMold Prototiplemeden Üretime kadar hizmet vermektedir

1

Prototipleme

Prototipleme, otomotiv ürün geliştirmenin ilk aşamasına işaret eder. Bu aşamada tasarımları doğrular, gerekli değişiklikleri uygular ve bileşenleriniz için en uygun malzemeleri seçersiniz.

- Hızlı, uygun maliyetli ayarlamalar tasarımlara ve malzemelere

- Yüksek hassasiyetli prototipler karmaşık geometrilere sahip

- Gerçek üretim modelleri son parçaları yansıtan

2

Mühendislik Doğrulama ve Test

Bu aşama, malzeme seçimi ve yüzey bitirme analizi yoluyla parça işlevselliğini, estetiğini ve performansını doğrulamaya odaklanır. CastMold'da, tasarım özelliklerinize göre uyarlanmış kapsamlı bir malzeme kütüphanesi ve son işlem çözümleri sunuyoruz. Bu aşamadaki prototipler yalnızca işlevsel talepleri karşılamakla kalmaz, aynı zamanda gerçek dünya testleri için mükemmel olan pazara hazır estetiğe de ulaşır.

- Günün her saati mühendislik desteği sorunsuz geliştirme için

- Yüksek doğrulukta üretim kritik bileşenlerin

- Özel malzeme çözümleri özel tasarımlarda optimize edilmiş performans için

3

Tasarım Doğrulama ve Test

Bu aşama, malzeme seçimi ve yüzey bitirme analizi yoluyla parça işlevselliğini, estetiğini ve performansını doğrulamaya odaklanır. CastMold'da, tasarım özelliklerinize göre uyarlanmış kapsamlı bir malzeme kütüphanesi ve son işlem çözümleri sunuyoruz. Bu aşamadaki prototipler yalnızca işlevsel talepleri karşılamakla kalmaz, aynı zamanda gerçek dünya testleri için mükemmel olan pazara hazır estetiğe de ulaşır.

- Dayanıklı, üstün kaliteli yüzeyler üstün esteti̇k ve performans i̇çi̇n

- Kapsamlı doğrulama görünüm, uyum ve işlev

- Üretim sınıfı prototipler tüketici geri bildirimi ve pazar değerlendirmesi için

4

Üretim Doğrulama ve Test

Bu kritik aşama, prototipleme ve tam ölçekli üretim arasında köprü kurarak seri üretime sorunsuz bir geçiş sağlar. CastMold'da, tasarımınızı seri üretime uygun hale getirmek için titiz kalite kontrol ve endüstriyel düzeyde üretimden yararlanıyoruz. Ekibimiz, takımları iyileştirmek, süreçleri optimize etmek ve spesifikasyonları son haline getirmek için sizinle yakın işbirliği içinde çalışarak tam gereksinimleri karşılayan üretime hazır parçalar sunar.

- Üretim süreci doğrulaması tutarlı kalite için

- Düşük hacimli üretim takımları esnek yükselme için

- Hızlı geri dönüşlü teslimat son kullanım bileşenleri

- Kapsamlı değerlendirme performans ve güvenilirlik için üretim parçalarının

5

Seri Üretim

Bu aşama, son kullanım bileşenlerinin yüksek hacimli üretimini sağlayarak doğrulamadan tam ölçekli üretime geçişi işaret eder. CastMold'da, en zorlu spesifikasyonları bile karşılayarak hassasiyetten ödün vermeden hızlı geri dönüş sağlamak için son teknoloji makineleri, yetenekli mühendislik uzmanlığını ve sıkı kalite protokollerini bir araya getiriyoruz.

- Titiz kalite kontrol - Tutarlılığı ve güvenilirliği garanti etmek için her parça titiz bir incelemeden geçirilir.

- Birinci sınıf özel üretim - Malzemeler, yüzeyler ve işlevsel gereksinimler için özel çözümler.

- İkincil işleme - Dayanıklılığı ve estetiği artırmak için ek işlemler (örn. eloksal, kaplama, cilalama).

- Sıkı tolerans hassasiyeti - Kusursuz boyutsal doğruluk için gelişmiş CNC işleme ve kalıplama.

Basınçlı Döküm Yeteneklerimiz

CastMold'da, yüksek hassasiyetli basınçlı döküm çözümleri konusunda uzmanız. Son teknoloji soğuk kamara ve sıcak kamara basınçlı döküm teknolojilerinden yararlanarak, olağanüstü boyutsal doğruluk ve yüzey kalitesi ile yüksek hacimli üretim sağlıyoruz. Uzmanlığımız alüminyum ve çinko alaşımlarını kapsar ve performans için optimize edilmiş hafif ancak dayanıklı parçalar sağlar.

Otomatik sistemler ve gerçek zamanlı kalite izleme ile donatılmış olarak, katı toleransları (±0,05 mm) korurken hızlı döngü süreleri elde ediyoruz. Prototiplemeden tam ölçekli üretime kadar uçtan uca hizmetlerimiz, havacılık, telekom ve endüstriyel standartları karşılamak için kalıp tasarımı, işlem sonrası (CNC işleme, kaplama, kaplama) ve titiz denetim (X-ray, CMM) içerir.

Uygulamaları

Hassas Aydınlatma Bileşenleri

CastMold Lighting, özel tasarım aydınlatma gövdelerinden yüksek performanslı optik ve termal yönetim sistemlerine kadar modern aydınlatma çözümlerinin taleplerini karşılayan hassas alüminyum döküm bileşenler sağlar. Uzman bir kalıp döküm üreticisi olarak, aşağıdaki özel çözümleri sunuyoruz:

LED heat sinks & housings

Outdoor fixture enclosures (IP66/IP68 rated)

Optical reflector assemblies

Architectural mounting brackets

Smart lighting sensor casings

Decorative luminaire frames

Weatherproof junction boxes

EV Charging Port

Lightweight die-cast charging interface

Aluminum alloy ensures thermal management for fast charging, corrosion-resistant & automotive-grade compliance

Spotlight Lightbox

Seamless die-cast outdoor lightbox

IP65-rated aluminum housing with lightweight durability reduces installation complexity

Telefon Tutucu

Çok amaçlı döküm tutucu

Kaymayı önleyici silikon ile güçlendirilmiş alüminyum çerçeve, deformasyona ve aşınmaya karşı dayanıklı

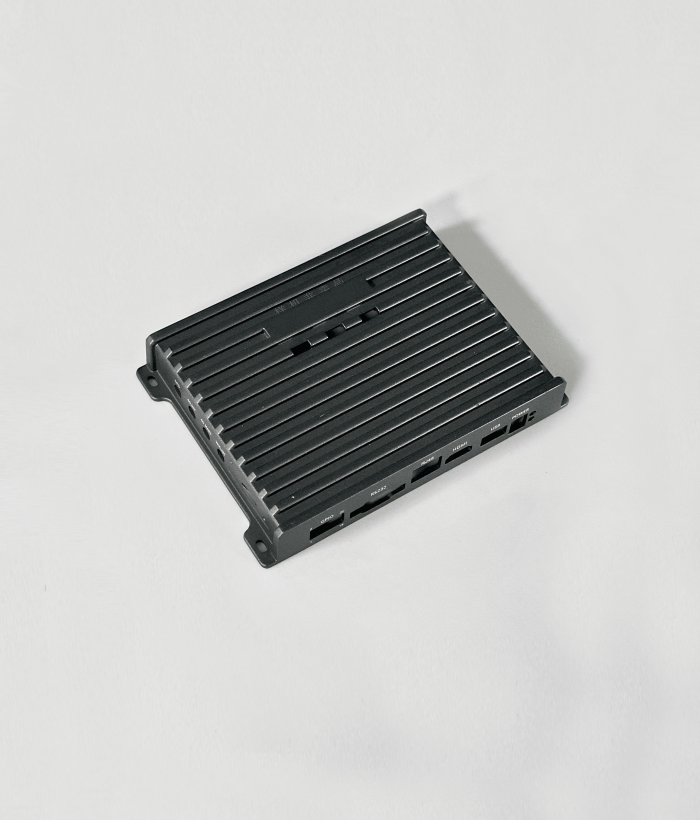

Communication Housing

5G base station die-cast enclosure

EMI-shielded aluminum with heat dissipation, precision tolerance for critical deployments

Industrial Coupling

Extreme-condition die-cast couplings

High-strength alloy withstands -40℃~200℃, low porosity enhances fatigue resistance

Coffee Machine Housing

Food-safe die-cast body

Lead-free aluminum withstands high heat, compliant with commercial hygiene protocols

Uzman Endüstriler

SSS

Die casting is a metal casting process where molten metal is forced under high pressure into a reusable steel mold cavity6. The mold, composed of two hardened dies, operates similarly to an injection mold, enabling high-volume production of small to medium-sized parts with excellent surface finish and dimensional consistency6. Key steps include melting the metal (commonly aluminum, zinc, or magnesium alloys64), injecting it into the die under high pressure, and cooling to form the final part6.

This process is widely used in automotive manufacturing for lightweight, complex components like engine blocks and structural frames41. For example, Tesla employs 6,000-ton gigacasting machines for front and rear underbody parts1, while AITO M9 uses a 9,000-ton press for rear sections1. Advantages include cost-effectiveness (due to reusable dies), rapid production cycles, and high structural integrity46.

1. Wall Thickness

Maintain uniformity (2.5–4 mm for aluminum alloys), avoid thick sections (>6 mm) to prevent gas porosity; use ribs/gussets instead of localized thickening, and ensure gradual transitions to reduce stress.

2. Draft Angle

Minimum 0.25°–1.5° (1°–3° for deep cavities or textured surfaces); align draft direction with mold opening to avoid undercuts.

3. Fillets

Internal radii ≥0.5 mm (recommended: 1/2 to full wall thickness) to enhance strength and fill; round external edges for easier mold maintenance.

4. Gating System

Place gates near thick sections for laminar flow to minimize air entrapment; tapered runners and small gates require high pressure but simplify trimming.

5. Venting

Add 0.1–0.15 mm deep vent slots along the parting line; critical components use vacuum-assisted systems with dual vents to reduce porosity.

6. Geometric Simplification

Eliminate undercuts, optimize parting lines for minimal complexity, and adopt symmetry to reduce thermal distortion and improve mold stability.

The tolerances for die casting vary depending on the process and part dimensions. For pressure diecasting, the flatness tolerance is typically 0.2 mm for dimensions up to 75 mm, with an additional 0.075 mm added per 25 mm increase in size4. These values reflect standard production practices optimized for cost-effectiveness. Higher precision may require specialized processes or additional post-casting machining. For example, surface roughness in high-pressure die casting can achieve Ra 1.6–6.3 μm under optimal conditions1, though dimensional tolerances remain primarily governed by the casting size and material flow characteristics. Designers should specify tighter tolerances only where functionally necessary, as achieving them often increases production complexity.

Our design team utilizes specialized software for product development and mold flow analysis, ensuring designs meet production requirements. Through pre-production simulations, we optimize processes to reduce trial runs and improve yield.

We are well-versed in PPAP processes and can prepare complete Production Part Approval documentation, guiding clients through the review procedures.

ISO 9001:2015 sertifikalı kalite yönetim sistemimiz, ilk madde denetimi, süreç içi kontroller ve son denetim dahil olmak üzere hammaddeden bitmiş ürüne kadar tam süreç takibi sağlar.

Yıllık iyileştirme planları uyguluyor, müşteri geri bildirimleri ve üretim verileri analizi yoluyla süreçleri ve verimliliği düzenli olarak optimize ediyoruz.

Biz teklif ediyoruz 2-10 haftalık esnek teslim süreleritasarım karmaşıklığına ve müşteri gereksinimlerine göre uyarlanmıştır. Paralel tasarım onayı ve modüler üretim çözümleri sayesinde, standart projeler aşağıdaki sürelerde teslim edilebilir 2 hafta gibi kısa bir süredeiçinde tamamlanan karmaşık projeler ile Maksimum 10 hafta.