Tüm dökümler eşit yaratılmamıştır. Basınçlı Döküm ile Kum Döküm arasında seçim yapmak söz konusu olduğunda, doğru metal şekillendirme sürecini seçmek, ürün performansını, üretim verimliliğini ve genel üretim maliyetini önemli ölçüde etkileyebilecek kritik bir karardır. Bu iki yöntem sektörde en köklü ve en yaygın kullanılan yöntemler arasındadır ve her biri parça tasarımınıza, hacminize ve kalite gereksinimlerinize bağlı olarak benzersiz avantajlar sunar.

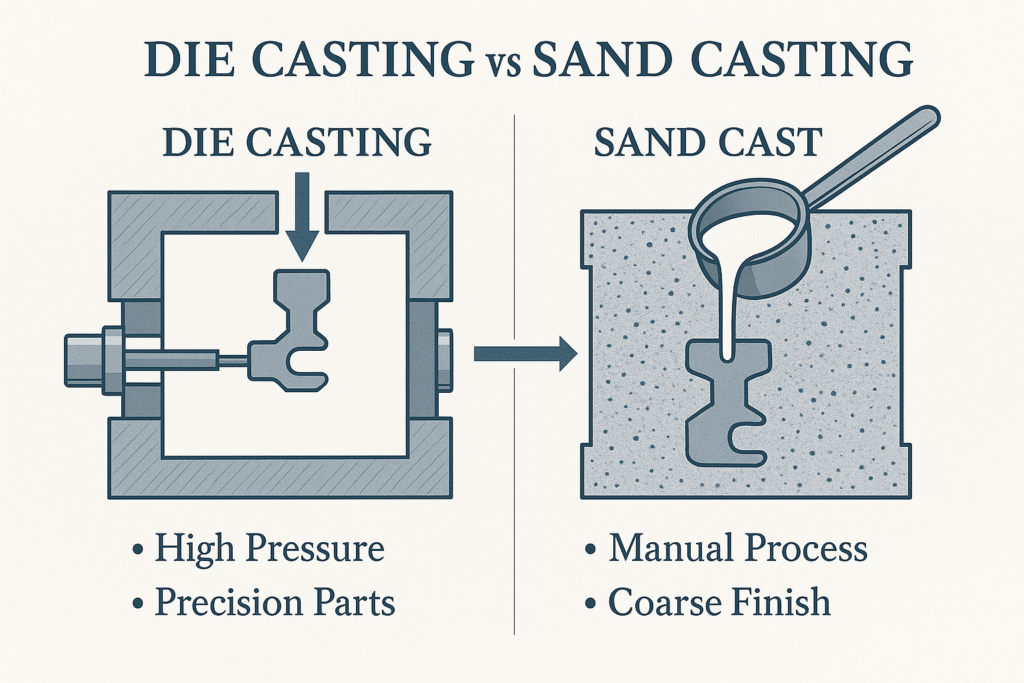

Amaçları aynı olsa da (erimiş metali şekillendirmek) çalışma prensipleri ve uygun uygulamaları büyük ölçüde farklıdır. Aralarındaki temel farkları anlamak basınçlı döküm ve kum döküm bilinçli mühendislik kararları vermeye yönelik ilk adımdır. Bu makale, ister yüksek hacimli üretim ister hızlı prototipleme için olsun, özel ihtiyaçlarınıza göre en iyi seçimi yapmanıza yardımcı olmak için her iki süreci de inceleyecektir.

- Basınçlı Döküm Nedir? Yüksek Basınçlı Bir Yaklaşım

- Kum Döküm Nedir? Çok Yönlü ve Uygun Maliyetli Bir Yöntem

- Basınçlı Döküm vs Kum Döküm: Kafa Kafaya Karşılaştırma (7 Temel Fark)

- Maliyet Karşılaştırması: Basınçlı Döküm Maliyeti vs Kum Döküm Maliyeti

- Hassasiyet ve Yüzey İşlemi: Açık Ara Kazanan

- Üretim Hızı ve Hacim Uygunluğu

- Tasarım Esnekliği: Basınçlı Döküm ve Kum Döküm Arasındaki Fark

- Alaşım Özellikleri: A380 vs A356 Alüminyum

- Sürdürülebilirlik ve Çevresel Etki

- Gerçek Dünya Uygulamaları: Bir Döküm Yöntemleri Karşılaştırması

- 2025'te Hangi Döküm Yöntemini Seçmelisiniz?

- Hibrit Yaklaşım: Prototip Oluşturma ve Ölçeklendirme

- Alüminyum Basınçlı Döküm Hizmetleri

Basınçlı Döküm Nedir? Yüksek Basınçlı Bir Yaklaşım

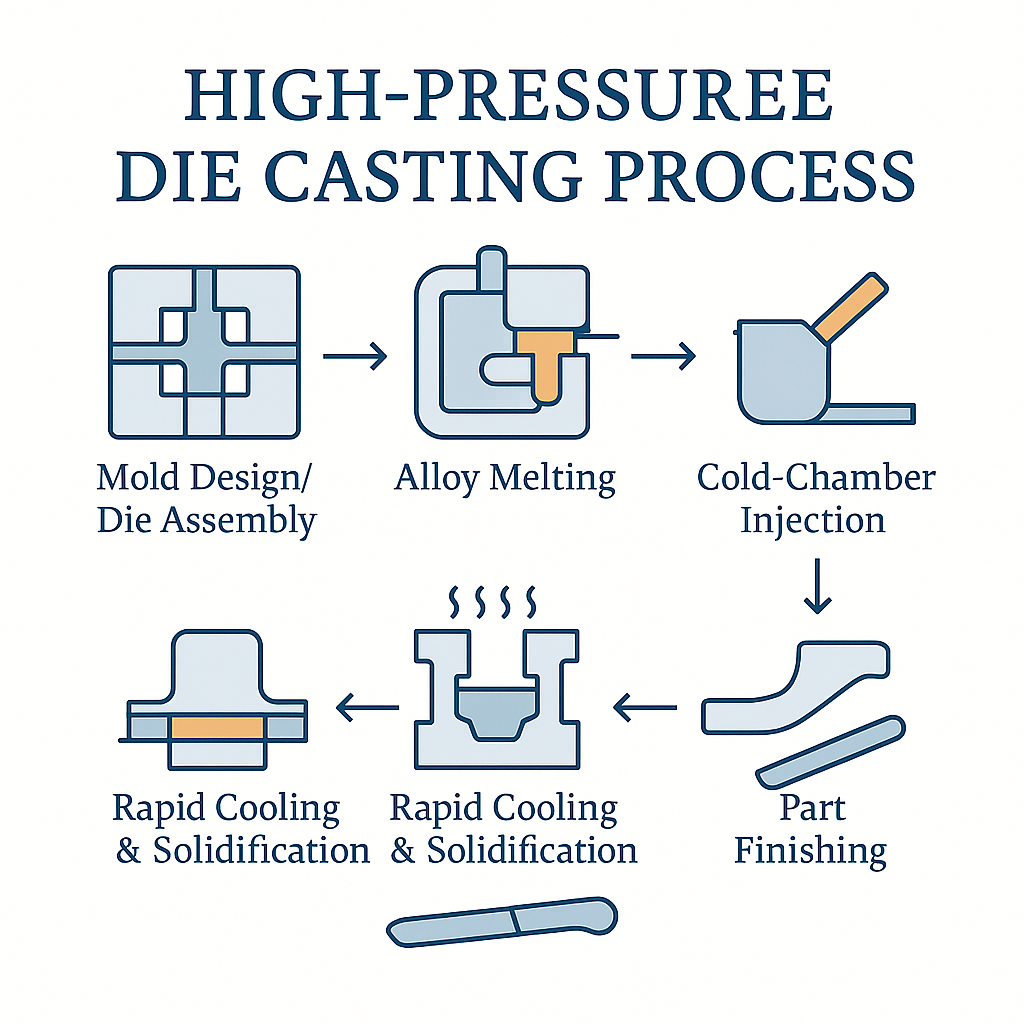

Basınçlı Döküm yüksek teknolojili, yüksek verimli bir üretim sürecidir. Temel prensibi, erimiş demir dışı metalleri (alüminyum, çinko ve magnezyum gibi) yüksek basınç altında "kalıp" olarak bilinen hassas mühendislik ürünü bir çelik kalıba enjekte etmektir. Bu süreç plastik enjeksiyon kalıplamaya benzer ancak metallerin yüksek sıcaklık ve basınçları için özel olarak tasarlanmıştır.

Son derece yüksek otomasyon derecesi ve üretim hızı sayesinde basınçlı döküm, karmaşık geometrilere, ince duvarlara ve pürüzsüz yüzeylere sahip parçaları çok uygun maliyetli bir şekilde seri olarak üretebilir. Bu, onu aşağıdaki gibi endüstrilerin temel taşı yapar otomotiv, elektronik ve telekomünikasyon. Örneğin, elinizdeki akıllı telefon kasası, bir otomotiv şanzıman muhafazası veya karmaşık bir ısı emici muhtemelen basınçlı döküm yoluyla yapılmıştır. Yaygın basınçlı döküm alaşımları şunları içerir A380 ve ADC12.

Kum Döküm Nedir? Çok Yönlü ve Uygun Maliyetli Bir Yöntem

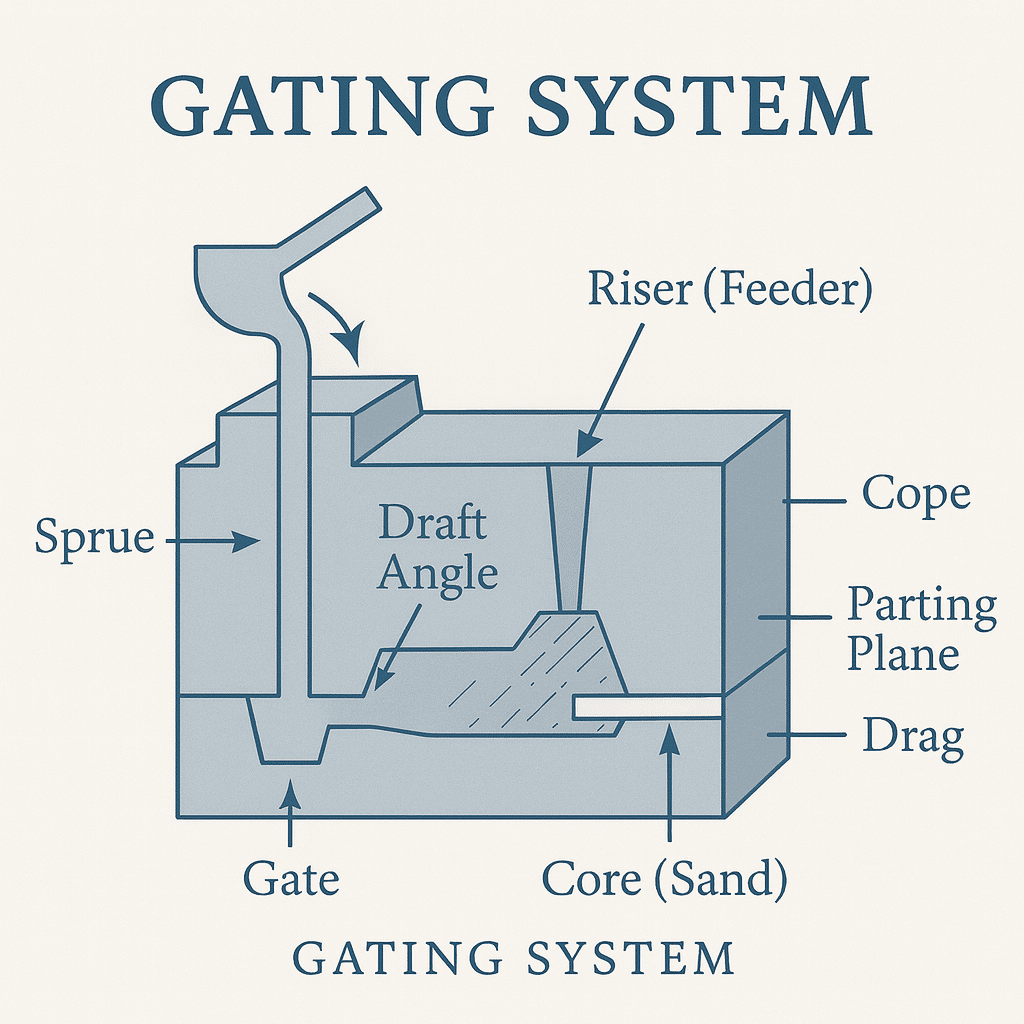

Kum Döküm eski ve son derece esnek bir döküm yöntemidir. Adından da anlaşılacağı gibi, tek kullanımlık bir kalıp malzemesi olarak özel işlem görmüş kum kullanır. Üretilen her parça için yeni bir kum kalıbı oluşturulmalıdır.

Süreç, nihai parçanın fiziksel bir kopyası olan bir "kalıp" ile başlar. Kalıp bir kalıplama kutusuna (bir şişe) yerleştirilir, kumla sıkıca paketlenir ve daha sonra çıkarılır, parçanın şekline özdeş bir boşluk bırakılır. Demir ve çelik gibi demirli metaller veya alüminyum ve bakır gibi demirsiz metaller olabilen erimiş metal bu kum boşluğuna dökülür. Soğuduktan ve katılaştıktan sonra kum kalıp kırılarak döküm geri alınır.

Kum dökümün başlıca avantajları şunlardır son derece düşük takım maliyetleri ve benzersiz esnekliği sayesinde birkaç gramdan birkaç tona kadar değişen boyutlarda parçalar üretebilir. Bu, onu aşağıdakiler için ideal bir seçim haline getirir makine, ağır ekipman imalatı ve prototip geliştirme. Yaygın kum döküm alaşımları şunları içerir A356 ve 319.

Basınçlı Döküm vs Kum Döküm: Kafa Kafaya Karşılaştırma (7 Temel Fark)

Bu iki süreç arasındaki temel farkları hızlı bir şekilde anlamanıza yardımcı olmak için aşağıdaki sezgisel karşılaştırma tablosunu hazırladık. Bu tablo, karar verme sürecinizde önemli bir referans olacaktır.

| Özellik | Basınçlı Döküm | Kum Döküm |

| 1. Takım Maliyeti | Çok Yüksek | Çok Düşük |

| 2. Üretim Hızı | Son derece Hızlı (~30-90 sn/döngü) | Yavaş (Kalıp başına saat) |

| 3. Boyutsal Tolerans | Hassas (±0,1 mm) | Daha gevşek |

| 4. Yüzey İşlemi | Pürüzsüz (Ra 1-2,5 µm) | Kaba |

| 5. Minimum Duvar Kalınlığı | İnce duvarlar elde edilebilir | Daha kalın duvarlar gerekli |

| 6. Malzeme Uyumluluğu | Sadece demir dışı (Al, Zn, Mg) | Neredeyse tüm dökülebilir metaller |

| 7. Hacim Uygunluğu | Yüksek hacimli üretim | Düşük ila orta hacimli, prototipleme |

Maliyet Karşılaştırması: Basınçlı Döküm Maliyeti vs Kum Döküm Maliyeti

Maliyet açısından, bu iki sürecin ekonomik modelleri tamamen zıttır. Seçiminiz, ön bütçenize ve uzun vadeli yatırım getirisine (ROI) bağlı olacaktır.

- Basınçlı Döküm: Başlangıçta büyük bir takım yatırımı gerektirir, ancak üretime geçtikten sonra parça başına maliyet son derece düşüktür. Yüksek otomasyon ve hızlı döngü süreleri sayesinde, yüksek hacimli üretim için benzersiz ekonomik avantajlar sunar.

- Kum Döküm: İlk takımlama (kalıp) maliyeti çok düşüktür, ancak her parça için yeni bir kalıp yapılması gerektiğinden ve daha fazla müteakip işleme gerektiğinden, maliyeti parça başına maliyet nispeten yüksektir.

Bir Vaka Çalışması: Alüminyum bir parça düşünün. Kum döküm kullanıldığında, takım maliyeti $1,500 ve parça başına maliyet (işleme dahil) $32'dir. Basınçlı dökümde kalıp maliyeti $22.000 gibi yüksek bir rakamdır, ancak parça başına maliyet sadece $16,20'dir.

- 1.000 parçalık bir çalışma için kum dökümün toplam maliyeti daha düşüktür.

- Bu başa baş noktası yaklaşık 1.300 adettir.

- Üretim 10.000 parçaya ulaştığında, basınçlı dökümün seçilmesi kum dökümüne kıyasla yaklaşık $140.000 tasarruf sağlayacaktır.

Bu örnek açıkça göstermektedir ki üretim hacmi hangi sürecin seçileceğine karar vermede temel ekonomik faktördür.

Hassasiyet ve Yüzey İşlemi: Açık Ara Kazanan

Basınçlı döküm hassasiyet ve yüzey kalitesi açısından çok daha üstündür. Hassas işlenmiş, sertleştirilmiş çelik bir kalıp kullanarak, basınçlı döküm parçalar aşağıdaki boyut toleranslarına ulaşabilir ±0,1 mm ve çok pürüzsüz bir yüzey (pürüzlülük Ra değeri 1-2,5 mikrometre). Bu, döküm parçaları "ağa yakın şekilli" hale getirir ve daha sonra çok az işleme gerektirir veya hiç işleme gerektirmez.

Tam tersine, kum dökümler daha pürüzlü bir yüzeye ve daha gevşek boyut toleranslarına sahiptir. Bunun nedeni kumun kendi dokusu ve dökme sırasında kalıpta meydana gelen küçük deformasyonlardır. Bu nedenle, kum döküm parçalar nihai tasarım özelliklerini karşılamak için genellikle ek işleme adımları gerektirir.

Üretim Hızı ve Hacim Uygunluğu

Üretim hızı bir diğer önemli avantajıdır kalıp döküm. Kalıbın kapatılmasından parçanın çıkarılmasına kadar tam bir kalıp döküm döngüsü tipik olarak sadece 30 ila 90 saniye. Bu inanılmaz hız, otomatik üretim hatları ve yılda milyonlarca parçanın seri üretimi için mükemmeldir.

Kum döküm nispeten yavaş bir süreçtir. Her bir kum kalıbının oluşturulması, birleştirilmesi, dökülmesi ve soğutulması birkaç saat sürer. Bu, düşük hacimli üretim, özel parçalar veya parça başına hızlı döngü süresinin birincil endişe kaynağı olmadığı büyük bileşenler için daha uygun hale getirir.

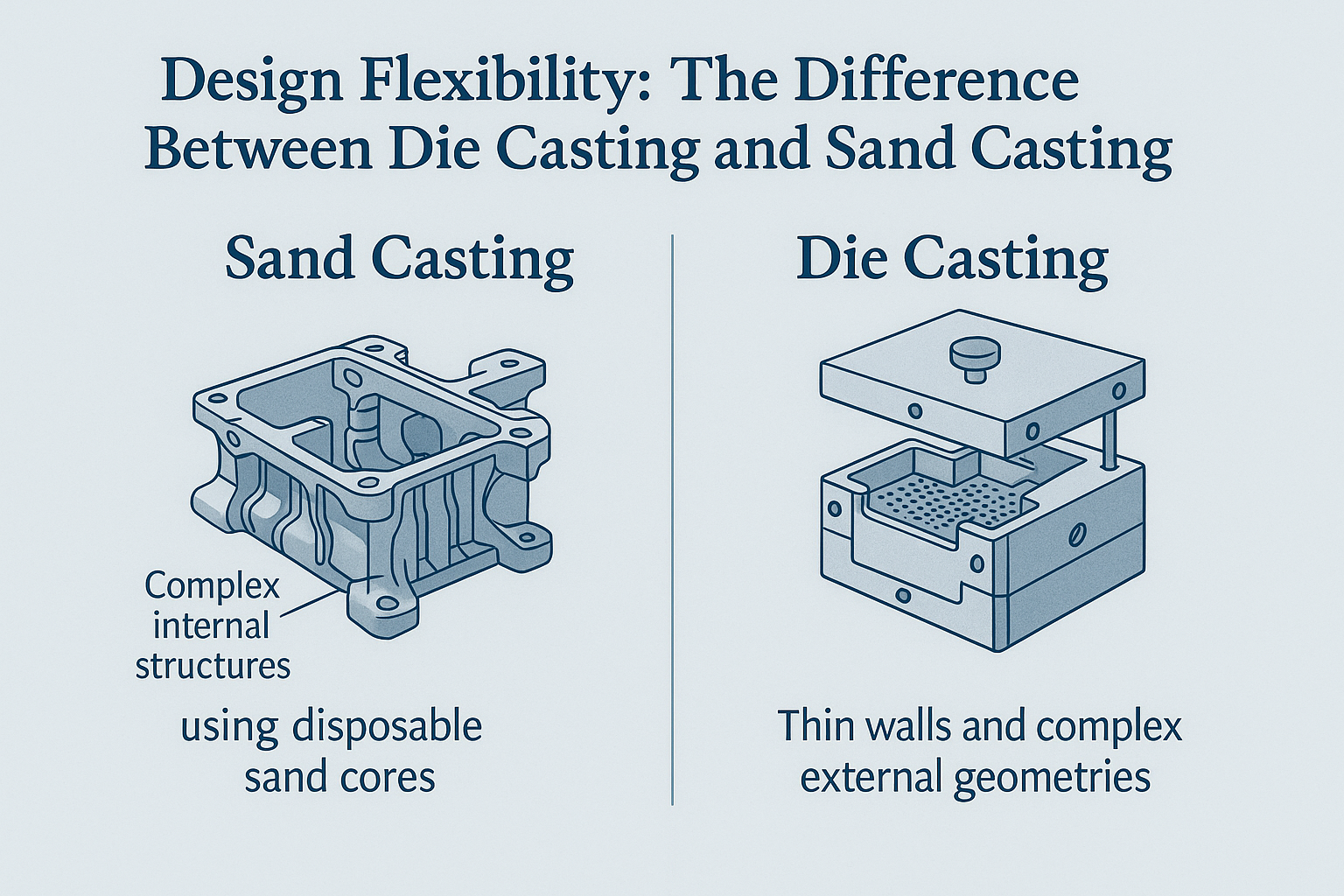

Tasarım Esnekliği: Basınçlı Döküm ve Kum Döküm Arasındaki Fark

Tasarım özgürlüğü açısından, her bir sürecin kendine özgü güçlü yönleri vardır ve bu da basınçlı döküm ve kum döküm arasındaki fark.

- Kum döküm kullanımında benzersiz bir avantaja sahiptir. karmaşık iç yapılar. Tek kullanımlık kum maçaları kullanarak, motor silindir kafaları ve pompa gövdeleri gibi karmaşık iç kanallara sahip parçalar oluşturmak kolaydır. Bu maçalar dökümden sonra kolayca parçalanabilir ve çıkarılabilir.

- Basınçlı döküm ile parça üretiminde mükemmeldir. ince duvarlar ve karmaşık dış geometriler. Yüksek basınçlı enjeksiyon, erimiş metali kalıbın her küçük ayrıntısına zorlar, bu da onu hafif elektronik muhafazalar veya yapısal olarak karmaşık otomotiv parçaları için ideal hale getirir. Bununla birlikte, basınçlı döküm ile karmaşık iç boşluklar oluşturmak pahalı ve karmaşık kalıp kızakları gerektirir.

Alaşım Özellikleri: A380 vs A356 Alüminyum

Malzeme seçimi döküm işlemiyle yakından bağlantılıdır.

- A380 alüminyum alaşım kalıp döküm endüstrisinin beygiridir. Yüksek seviyede silikon ve bakır içerdiğinden mükemmel akışkanlık sağlar ve yüksek basınç altında kalıpları hızla doldurmak için idealdir. Ancak, basınçlı döküm işlemi parçanın içindeki küçük gaz gözeneklerini kolayca hapsedebilir. Bu gözeneklerin varlığı, A380 basınçlı dökümlerinin tipik olarak ısıl işlem uygulanamazYüksek sıcaklıklar iç gazın genleşmesine neden olarak kabarcıklara veya bozulmaya yol açabilir.

- A356 alüminyum alaşım yüksek performanslı kum dökümler için önde gelen seçimdir. Kum döküm dolum işlemi daha yumuşak olduğu için daha az gözenek ve daha yoğun bir iç yapı oluşturur. Bu, A356 dökümlerin daha yüksek bir T6 ısıl işlemBu da mukavemet ve tokluklarını önemli ölçüde artırır. Bu nedenle, yüksek gerilime dayanması gereken yapısal parçalar için (havacılık ve yüksek performanslı otomotiv uygulamalarında olduğu gibi) A356 üstün bir seçimdir.

Sürdürülebilirlik ve Çevresel Etki

Sürdürülebilirlik perspektifinden bakıldığında, her iki süreç de daha çevre dostu olmak için çabalıyor.

- Geri dönüşüm: Her iki süreçte de enerji tüketimini ve karbon ayak izini büyük ölçüde azaltan geri dönüştürülmüş alüminyum kullanılmaktadır. Basınçlı dökümden çıkan fazla metal kırpıntılar neredeyse 100% geri dönüştürülür ve yeniden eritilir.

- Kalıplar ve Kum: Bir basınçlı döküm kalıbı yüz binlerce kez yeniden kullanılabilir ve bu da mükemmel malzeme verimliliğini temsil eder. Modern kum döküm dökümhaneleri gelişmiş kum islah si̇stemleri̇ kullanılmış kumu yeni kalıplarda yeniden kullanmak üzere işleyerek atıkları önemli ölçüde azaltır.

Gerçek Dünya Uygulamaları: Bir Döküm Yöntemleri Karşılaştırması

Şunu anlayalım döküm yöntemleri̇ni̇n karşilaştirilmasi bazı gerçek dünya örnekleri aracılığıyla.

- Otomotiv Şanzıman Gövdesi (Basınçlı Döküm): Bu parçaya büyük miktarlarda ihtiyaç duyulur, karmaşık bir şekle sahiptir ve hassas boyutlar ve basınç sızdırmazlığı gerektirir. Basınçlı döküm, tüm bu gereksinimleri uygun maliyetle karşılayabilen tek süreçtir.

- Motor Silindir Kafası (Kum Döküm): Silindir kapağı, dahili soğutma ceketleri ve emme/egzoz portlarından oluşan son derece karmaşık bir ağa sahiptir. Bu karmaşık iç yapı sadece kum döküm prosesinde kum maçalar kullanılarak elde edilebilir. Yüksek hacimler için bile, teknik fizibilite kum döküm seçimini belirler.

- Ağır Makine Braketi (Kum Döküm): Bu parçalar genellikle çok büyük, ağır ve düşük hacimlerde üretilir. Kum döküm, bu tür büyük, düşük hacimli bileşenlerin üretimi için ideal seçimdir.

Dökümde endüstri standartları hakkında daha fazla bilgi edinmek için Amerikan Dökümcüler Derneği.

2025'te Hangi Döküm Yöntemini Seçmelisiniz?

Hala kararsız mısınız? Nihai kararınızı aşağıdaki noktalara göre verin:

Projenizde kum dökümü kullanmayı tercih edin:

- Düşük hacimli (5.000 adetin altında) veya prototip.

- Çok büyük veya ağır parçalar.

- Karmaşık dahili kanallara duyulan ihtiyaç.

- Yüksek takım maliyetlerini karşılayamayan sınırlı bir bütçe.

- Demir, çelik veya diğer özel alaşımların kullanımı.

Projeniz aşağıdakileri içeriyorsa basınçlı dökümü seçin:

- Çok yüksek hacim (on binlerce ila milyonlarca parça).

- Çok sıkı boyut toleransları ve pürüzsüz bir yüzey ihtiyacı.

- İnce duvarlı veya karmaşık dış detaylara sahip parçalar.

- Sonraki işlemeleri en aza indirme isteği.

- Uzun vadede parça başına en düşük maliyet arayışı.

Hibrit Yaklaşım: Prototip Oluşturma ve Ölçeklendirme

Modern ürün geliştirmede en akıllıca strateji genellikle her iki yöntemi birleştirin.

Birçok şirket "kumdan ölüme" giden bir yol izler. İlk olarak kum döküm test ve tasarım doğrulaması için hızlı ve ucuz bir şekilde prototipler oluşturmak. Tasarım tamamlandığında ve ürün seri üretime hazır olduğunda, pahalı yatırımlar yaparlar. kalıp döküm verimli, düşük maliyetli üretim elde etmek için takımlama. Bu hibrit yaklaşım, geliştirme riskini en aza indirir ve tüm ürün yaşam döngüsü boyunca maliyetleri optimize eder.

Alüminyum Basınçlı Döküm Hizmetleri

Çin'deki alüminyum yüksek basınçlı döküm hizmetlerimiz hakkında daha fazla bilgi edinin.