Prototipagem rápida e fabricação sob demanda para

Smart Home Appliances Industry

In a market fueled by cutting-edge trends, our team delivers rapid, precision die-cast solutions to keep your electronics ahead of the curve.

Certificação ISO 9001:2015

Preços instantâneos e DFM

Fornece acabamento, junção e montagem

Orientação de especialistas do setor para projeto e fabricação

CastMold Precision Automotive

Soluções de fundição sob pressão

CastMold delivers high-quality aluminum die-cast components specifically engineered for telecommunications applications. Our products meet stringent industry standards for durability and performance in demanding environments. Designed for telecom housings, antenna components, and network equipment, these precision-cast solutions provide reliable protection for critical communication systems.

The manufacturing process ensures consistent quality and dimensional accuracy for seamless integration with telecom devices. Our components maintain stable performance across temperature variations, humidity exposure, and mechanical stress conditions commonly encountered in telecom installations.

Resistência à corrosão

- Aluminum’s natural oxide layer provides long-term protection against environmental degradation.

Lightweight Strength

- High strength-to-weight ratio enables durable yet portable telecom equipment designs.

EMI Shielding

- Effective electromagnetic interference protection for sensitive communication electronics.

Precision Manufacturing

- Tight tolerances ensure proper fit and function in complex telecom assemblies.

Environmental Durability

- Withstands outdoor conditions including UV exposure, moisture, and temperature extremes.

A CastMold fornece serviços desde a prototipagem até a produção

1

Prototipagem

A prototipagem marca a fase inicial do desenvolvimento de produtos automotivos. Nesse estágio, você valida os projetos, implementa as modificações necessárias e seleciona os materiais ideais para seus componentes.

- Ajustes rápidos e econômicos para projetos e materiais

- Protótipos de alta precisão com geometrias complexas

- Modelos fiéis à produção que espelham as partes finais

2

Validação e teste de engenharia

Essa fase se concentra na verificação da funcionalidade, da estética e do desempenho da peça por meio da seleção de materiais e da análise do acabamento da superfície. Na CastMold, oferecemos uma ampla biblioteca de materiais e soluções de acabamento adaptadas às especificações de seu projeto. Os protótipos nesse estágio não apenas atendem às demandas funcionais, mas também alcançam uma estética pronta para o mercado - perfeita para testes no mundo real.

- Suporte de engenharia 24 horas por dia para um desenvolvimento contínuo

- Fabricação de alta precisão de componentes críticos

- Soluções de materiais sob medida para desempenho otimizado em projetos personalizados

3

Validação e teste de projeto

Essa fase se concentra na verificação da funcionalidade, da estética e do desempenho da peça por meio da seleção de materiais e da análise do acabamento da superfície. Na CastMold, oferecemos uma ampla biblioteca de materiais e soluções de acabamento adaptadas às especificações de seu projeto. Os protótipos nesse estágio não apenas atendem às demandas funcionais, mas também alcançam uma estética pronta para o mercado - perfeita para testes no mundo real.

- Acabamentos duráveis e de qualidade superior para estética e desempenho superiores

- Validação abrangente de aparência, ajuste e função

- Protótipos de nível de produção para feedback do consumidor e avaliação do mercado

4

Validação e teste de produção

Essa fase crítica faz a ponte entre a prototipagem e a fabricação em escala total, garantindo uma transição perfeita para a produção em massa. Na CastMold, utilizamos um rigoroso controle de qualidade e fabricação de nível industrial para aperfeiçoar o seu projeto para produção em volume. Nossa equipe colabora estreitamente com você para refinar as ferramentas, otimizar os processos e finalizar as especificações - fornecendo peças prontas para a produção que atendem aos requisitos exatos.

- Verificação do processo de fabricação para uma qualidade consistente

- Ferramentas de produção de baixo volume para um aumento flexível

- Entrega rápida de componentes de uso final

- Avaliação abrangente de peças de produção para desempenho e confiabilidade

5

Produção em massa

Esse estágio marca a transição da validação para a fabricação em escala total, fornecendo produção de alto volume de componentes de uso final. Na CastMold, combinamos maquinário de última geração, conhecimento especializado em engenharia e protocolos de qualidade rigorosos para garantir um retorno rápido sem comprometer a precisão - atendendo até mesmo às especificações mais exigentes.

- Rigoroso controle de qualidade - Cada peça é submetida a uma inspeção meticulosa para garantir a consistência e a confiabilidade.

- Fabricação personalizada premium - Soluções sob medida para materiais, acabamentos e requisitos funcionais.

- Processamento secundário - Tratamentos adicionais (por exemplo, anodização, galvanização, polimento) para aumentar a durabilidade e a estética.

- Precisão de tolerância rigorosa - Usinagem e moldagem CNC avançadas para uma precisão dimensional impecável.

Nossas capacidades de fundição sob pressão

Na CastMold, somos especializados em soluções personalizadas de fundição sob pressão de alta precisão. Utilizando as mais modernas tecnologias de fundição sob pressão em câmara fria e em câmara quente, fornecemos produção de alto volume com excepcional precisão dimensional e acabamento de superfície. Nossa experiência abrange ligas de alumínio e zinco, garantindo peças leves e duráveis, otimizadas para o desempenho.

Equipados com sistemas automatizados e monitoramento de qualidade em tempo real, atingimos tempos de ciclo rápidos e mantemos tolerâncias rigorosas (±0,05 mm). Da prototipagem à produção em larga escala, nossos serviços de ponta a ponta incluem projeto de molde, pós-processamento (usinagem CNC, galvanização, revestimento) e inspeção rigorosa (raio X, CMM) para atender aos padrões aeroespaciais, de telecomunicações e industriais.

Aplicativos de

Componentes de iluminação de precisão

De carcaças de iluminação com design personalizado a sistemas de gerenciamento óptico e térmico de alto desempenho, a CastMold Lighting fornece componentes de alumínio fundido sob pressão de precisão que atendem às demandas das modernas soluções de iluminação. Como um fabricante especializado em fundição sob pressão, oferecemos as seguintes soluções personalizadas:

LED heat sinks & housings

Outdoor fixture enclosures (IP66/IP68 rated)

Optical reflector assemblies

Architectural mounting brackets

Smart lighting sensor casings

Decorative luminaire frames

Weatherproof junction boxes

EV Charging Port

Lightweight die-cast charging interface

Aluminum alloy ensures thermal management for fast charging, corrosion-resistant & automotive-grade compliance

Spotlight Lightbox

Seamless die-cast outdoor lightbox

IP65-rated aluminum housing with lightweight durability reduces installation complexity

Phone Holder

Multi-purpose die-cast holder

Reinforced aluminum frame with anti-slip silicone, resistant to deformation & abrasion

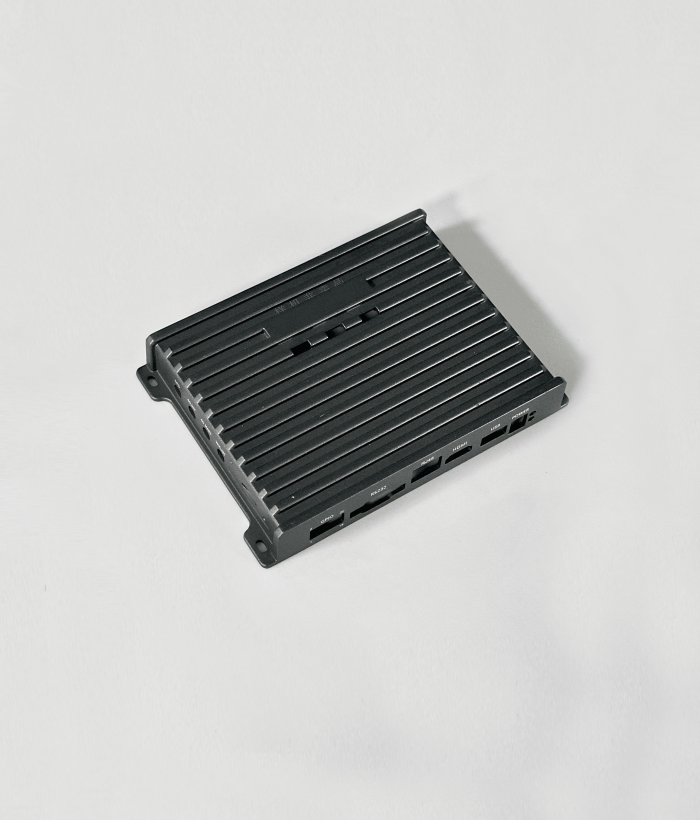

Communication Housing

5G base station die-cast enclosure

EMI-shielded aluminum with heat dissipation, precision tolerance for critical deployments

Industrial Coupling

Extreme-condition die-cast couplings

High-strength alloy withstands -40℃~200℃, low porosity enhances fatigue resistance

Coffee Machine Housing

Food-safe die-cast body

Lead-free aluminum withstands high heat, compliant with commercial hygiene protocols

Especialista Setores

Perguntas frequentes

Die casting is a metal casting process where molten metal is forced under high pressure into a reusable steel mold cavity6. The mold, composed of two hardened dies, operates similarly to an injection mold, enabling high-volume production of small to medium-sized parts with excellent surface finish and dimensional consistency6. Key steps include melting the metal (commonly aluminum, zinc, or magnesium alloys64), injecting it into the die under high pressure, and cooling to form the final part6.

This process is widely used in automotive manufacturing for lightweight, complex components like engine blocks and structural frames41. For example, Tesla employs 6,000-ton gigacasting machines for front and rear underbody parts1, while AITO M9 uses a 9,000-ton press for rear sections1. Advantages include cost-effectiveness (due to reusable dies), rapid production cycles, and high structural integrity46.

1. Wall Thickness

Maintain uniformity (2.5–4 mm for aluminum alloys), avoid thick sections (>6 mm) to prevent gas porosity; use ribs/gussets instead of localized thickening, and ensure gradual transitions to reduce stress.

2. Draft Angle

Minimum 0.25°–1.5° (1°–3° for deep cavities or textured surfaces); align draft direction with mold opening to avoid undercuts.

3. Fillets

Internal radii ≥0.5 mm (recommended: 1/2 to full wall thickness) to enhance strength and fill; round external edges for easier mold maintenance.

4. Gating System

Place gates near thick sections for laminar flow to minimize air entrapment; tapered runners and small gates require high pressure but simplify trimming.

5. Venting

Add 0.1–0.15 mm deep vent slots along the parting line; critical components use vacuum-assisted systems with dual vents to reduce porosity.

6. Geometric Simplification

Eliminate undercuts, optimize parting lines for minimal complexity, and adopt symmetry to reduce thermal distortion and improve mold stability.

The tolerances for die casting vary depending on the process and part dimensions. For pressure diecasting, the flatness tolerance is typically 0.2 mm for dimensions up to 75 mm, with an additional 0.075 mm added per 25 mm increase in size4. These values reflect standard production practices optimized for cost-effectiveness. Higher precision may require specialized processes or additional post-casting machining. For example, surface roughness in high-pressure die casting can achieve Ra 1.6–6.3 μm under optimal conditions1, though dimensional tolerances remain primarily governed by the casting size and material flow characteristics. Designers should specify tighter tolerances only where functionally necessary, as achieving them often increases production complexity.

Our design team utilizes specialized software for product development and mold flow analysis, ensuring designs meet production requirements. Through pre-production simulations, we optimize processes to reduce trial runs and improve yield.

We are well-versed in PPAP processes and can prepare complete Production Part Approval documentation, guiding clients through the review procedures.

Nosso sistema de gerenciamento de qualidade com certificação ISO 9001:2015 garante o monitoramento de todo o processo, desde as matérias-primas até os produtos acabados, incluindo inspeção de primeiro artigo, verificações durante o processo e inspeção final.

Implementamos planos de melhoria anuais, otimizando regularmente os processos e a eficiência por meio do feedback dos clientes e da análise dos dados de produção.

Oferecemos prazos de entrega flexíveis de 2 a 10 semanasO sistema de gerenciamento de projetos é um sistema de gerenciamento de projetos, adaptado à complexidade do projeto e aos requisitos do cliente. Por meio da confirmação de projetos paralelos e de soluções de fabricação modular, os projetos padrão podem ser entregues em em até 2 semanascom projetos complexos concluídos dentro de Máximo de 10 semanas.